ESG驱动下的车内饰革新:氟化技术破解水性体系适配困局

在碳中和、可持续发展成为全球主流议题的今天,ESG(环境 Environmental、社会 Social、治理 Governance)不再只是企业“额外加分项”,而正逐步成为衡量一家制造企业长期价值、抗风险能力和行业责任感的核心评价标准。

汽车行业尤为如此。作为资源消耗型产业链的集成体,从原材料选取、工艺流程优化,到终端产品的使用与回收,每一个环节都面临对“绿色”“安全”“可控”的更高要求。而内饰件的表面处理,正是其中一个容易被忽视却影响深远的关键环节。

一.水性涂料遇阻:绿色替代方案的材料兼容难题

当前,水性涂料因其“低VOC、低溶剂、低气味”特性,被广泛视为内饰件表面处理的环保替代方案。但在实际应用中,水性体系面临显著的材料适配难题——内饰件常用的PP、ABS、PC等高聚物材料表面能低、极性弱,导致水性涂料难以在其表面充分铺展和均匀润湿,进而严重影响涂层的附着力与成膜质量。

这类材料未经表面改性处理时,水性漆容易出现局部收缩、打滑,甚至形成“鱼眼”或“针孔”等缺陷,最终可能导致漆膜开裂、剥落、耐候性差,成为水性体系推广落地过程中的核心技术瓶颈。

二.振华真空氟化表面处理设备:破解水性体系材料适配难题

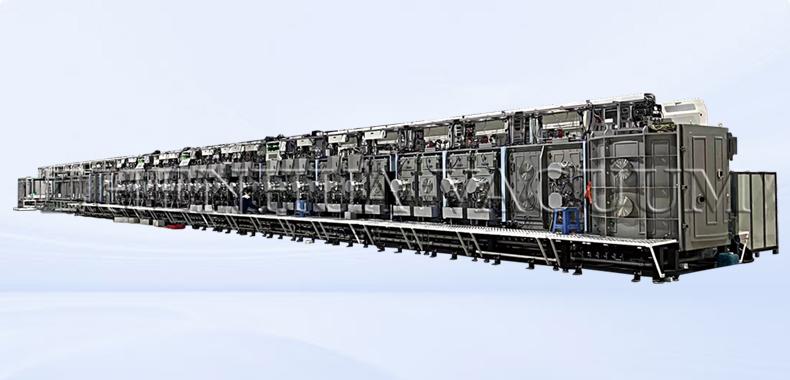

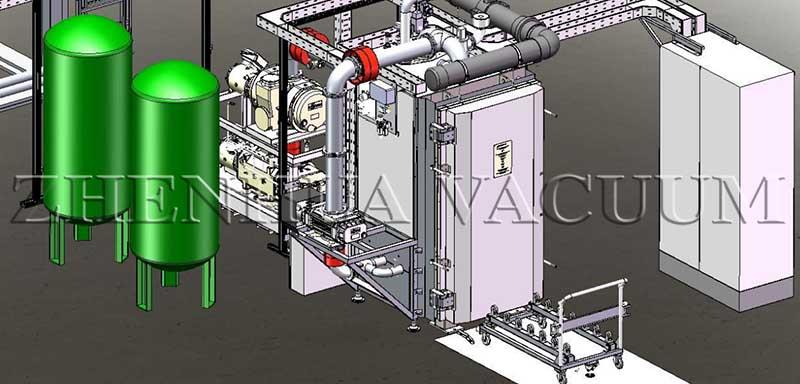

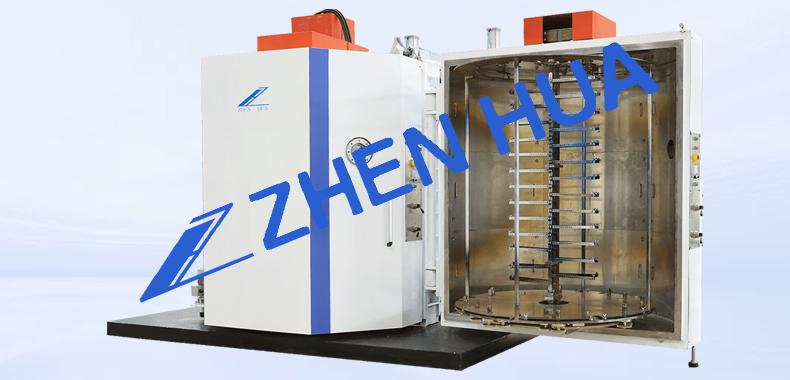

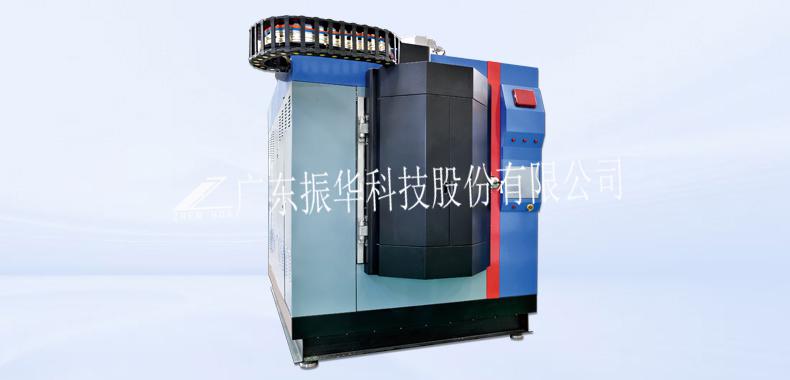

面对汽车制造中水性体系难以与高聚物材料兼容的关键挑战,振华真空自主研发的真空氟化表面处理设备,以氟化改性技术从材料结构层面切入,重构塑胶表面的分子链结构,有效破解“界面障碍”这一根本难题。

不同于传统仅聚焦物理层处理的表面改性方式,氟化工艺通过气固相精准反应,实现分子级改性,使塑胶基材表面获得优异的亲水性。这一过程不仅显著提升了水性漆在其上的润湿性与附着力,避免了起泡、脱落等工艺问题,更从源头实现了环保水性体系与高聚物材料的深层兼容。为汽车制造商提供了一条从源头实现ESG目标的可持续技术解法。

三.从附着力到系统性能:可持续的技术价值再定义

可持续制造的核心不仅在于“环保达标”,更在于“多维价值重构”。氟化处理后的塑胶表面,除附着性能显著增强外,还同步实现以下性能跃迁:

化学稳定性提升:对酸碱溶剂具有更强耐腐蚀能力

气体阻隔性增强:显著降低水汽与有机气体渗透率

生物耐受性强化:具备更优的抗菌防霉性能

这些性能提升并非附加,而是直接关系到内饰件的稳定性、耐久性和整车系统的可靠性。对于主机厂和一级供应商而言,意味着更低的返修率、更长的生命周期、更少的材料浪费,从而在实现ESG目标的同时,显著降低全生命周期成本。

四:多行业适配,构建平台级绿色解决方案

当前,振华真空氟化处理设备已广泛拓展至多个对表面性能有高要求的行业场景:

汽车行业:提升内饰件表面处理绿色化水平,满足欧系OEM水性体系适配需求

化工行业:提升塑胶部件耐腐蚀性与环境稳定性

电子行业:增强电子元件外壳的结构保护与长期耐受性

包装行业:改善包装薄膜的气体阻隔性与印刷适性

纤维薄膜行业:助力功能性塑料膜材制备,提升表面活性与后加工兼容性

结语:让环保成为生产力,而非附加项

ESG不是口号,是关于未来制造“如何做”的具体答案。振华真空氟化设备正是站在“可持续+可量产”的双重标准上,为客户打造一个真正落地的环保技术平台。

振华真空相信,真正的环保,不是附加项,而是性能提升、效率优化与长期价值实现的必然路径。

振华真空将持续以技术为核心,用工艺赋能行业,以行动践行绿色承诺,助力汽车内饰件制造进入“无溶剂、零排放、强性能”的新时代。

——本文由真空镀膜机厂家振华真空发布。