车灯制造绿色转型之路:振华真空ZBM1819的环保工艺实践

近年来,随着“双碳”战略不断推进,制造业绿色转型已不再是“自愿升级”,而成为必须面对的发展方向。作为整车外观中极具辨识度的关键部件,车灯不仅承担照明与识别功能,更是体现设计语言与品牌价值的重要载体。与此同时,其表面处理环节也正在成为环保审查、能耗管理的重点对象。

如何在保障光学性能与装饰效果的同时,实现环境友好与资源节约?这正是当下车灯制造所面临的核心挑战。

一、环保“死角”:传统车灯制造正在暴露三大关键风险

1. 喷涂污染不可忽视

车灯表面处理中大量使用底喷、面喷涂料,其中含有苯、甲苯、二甲苯等有机溶剂(VOCs),属于环保监管的高风险对象。即便配置VOC处理装置,依然难以做到“源头无害化”。

一旦排放不达标,环保处罚、停产整顿、环评重新审批等风险接踵而至,成为悬在产线上的“隐形雷”。

2. 工序复杂、能耗密集

从喷涂到烘干、冷却、清洗,传统车灯表面处理流程至少需要5-7个环节,工艺路径长、能耗密集、管理难度高。热能、空压、冷却水等资源耗用构成了工厂运行的主要成本之一。

在“双碳”背景下,这种粗放型制造结构难以持续。对企业而言,不转型就意味着在“能耗红线”下失去增长空间。

3.环境适应性差、产品一致性难保障

传统喷涂工艺对温湿度变化极为敏感,车间环境控制稍有波动,便可能出现涂层不均、针孔、附着力下降等质量问题。加之人为操作干预多,质量一致性难以保障。

二、可持续制造的新路径:设备系统化革新成为突破口

面对多重压力,产业链上游企业开始思考一个本质问题:如何从源头重构车灯表面处理方式,实现真正的“绿色替代”?

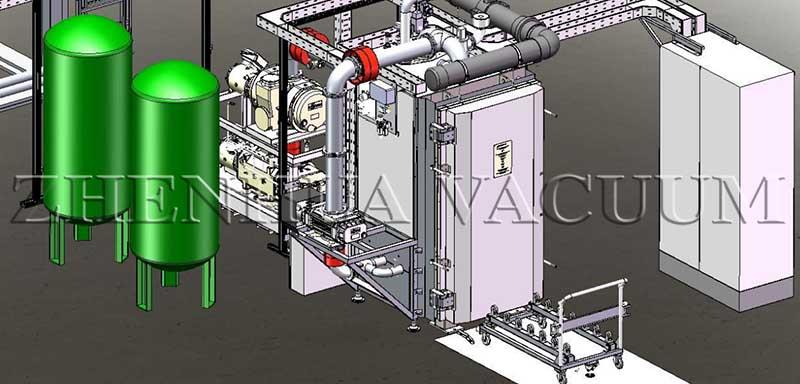

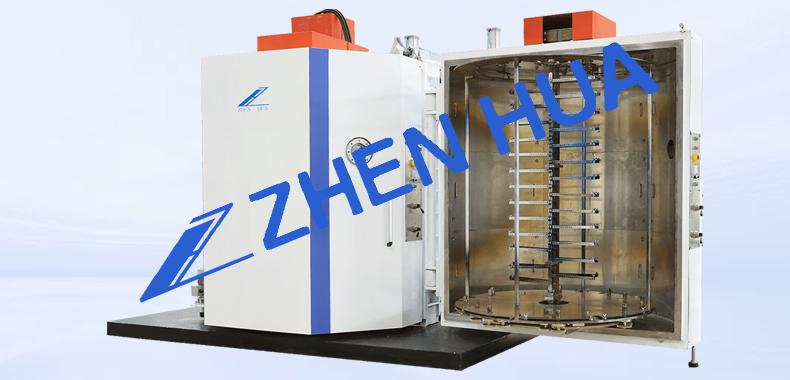

在这一背景下,振华真空推出的ZBM1819车灯保护膜设备,以热电阻蒸发+气相沉积(CVD)复合工艺为核心,实现了对传统喷漆的替代,带来了显著的环保与工艺革新优势:

无喷涂、无VOC排放:直接替代底喷/面喷涂层,规避有机溶剂使用与环境污染;

一机集成沉积+保护,省去清洗、干燥环节:极大缩短工艺流程,降低能耗与占地,提高车间空间效率;

膜层品质稳定、可靠性高:

附着力:3M胶布直接粘贴后,无脱落;划格后脱落面积小于5%;

硅油性能:水性记号笔线条粗细发生变化;

耐腐蚀性:1%Na0H滴定10min后,镀层无腐蚀;

浸水试验:50℃温水24h,镀层无脱落。

三、绿色不仅是减法,更是制造能力的系统跃迁

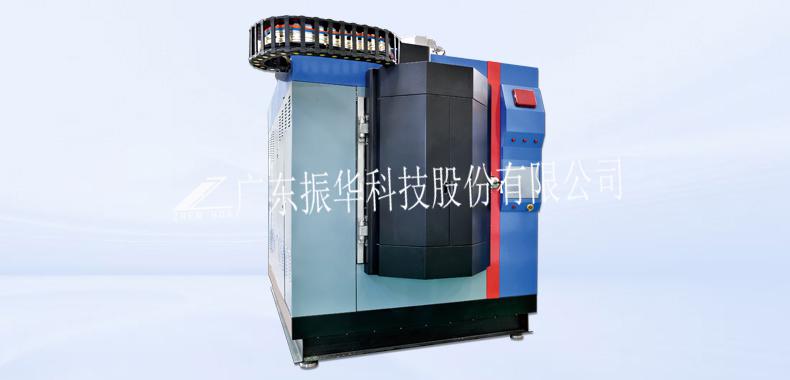

随着整车厂对环保与耐久性的要求不断提高,绿色制造正成为零部件企业核心竞争力的重要体现。振华真空推出的ZBM1819车灯专用镀膜设备,通过创新工艺路径,推动了制造方式的结构性升级。

绿色制造的价值不仅体现在减排上,更在于提升交付的稳定性、资源投入的效率,以及制造体系的整体韧性。在汽车制造迈入绿色转型与价值重构并行发展的新阶段,振华真空ZBM1819不仅是一项设备升级的成果,更代表着一种面向未来的制造方式——从“合规治理”走向“绿色竞争”的战略跃升。

——本文由真空镀膜机厂家振华真发布