智能座舱显示的制造挑战:从镀膜工艺到整线协同的大尺寸光学玻璃突破

随着新能源汽车渗透率不断攀升,智能座舱已成为产业链关注的“下一个决战高地”。从中控一体屏、CMS电子外后视镜,到PHUD、全触控仪表,汽车内部交互形态正在加速演进,对显示组件的集成化与高性能提出了前所未有的新要求。

一场关于“大尺寸光学玻璃”的制造挑战,正在悄然上演。

从整车厂到一线Tier 1,从材料端到设备端,越来越多行业玩家意识到:如果无法在高效率、高良率下稳定实现多功能光学膜层的量产,智能座舱的创新终将止步于“想象力”。

谁来破解这一难题?一场关于设备能力与系统集成的比拼,已经打响。

一、大玻璃不好“镀”:当尺寸放大成为系统级挑战

智能座舱推动下的“大屏化”趋势,带来了两个不可忽视的变化:尺寸加大,结构集成。这使得车规级玻璃面板不仅要“看得清”,更要“经得住”。

而在实际生产中,大尺寸光学玻璃的真空镀膜环节却成为整条工艺链的“高压区”:

1.膜层沉积均匀性难以保障

在1600mm以上尺寸基板上,任何一点厚度波动、色差偏移都可能影响整片玻璃的光学性能与外观一致性。而磁控靶场、等离子体分布、气压控制之间的耦合效应,则让“高一致性”变得更复杂、更敏感。

2.边缘膜厚不均问题制约良率

实际量产中,玻璃边缘区域膜层偏薄或缺陷发生率高,即使中心区域合格也必须整片报废,良率下降,单位成本上升。

3.高精度搬运与定位难度陡升

一块1.6米长的玻璃,在搬运、上料、进腔每一步中都面临应力变形与亚毫米级精度的双重考验,任何偏差都可能影响膜层堆叠质量,甚至损毁玻璃本体。

4.多功能膜系集成,工艺窗口不断收窄

AR减反、AF防指纹、HC硬化等功能膜层相互叠加,每一种材料体系、热响应、沉积参数都存在差异。若设备平台无法实现跨工艺区的精准控制,极易发生分层、起皮等质量问题。

简而言之:越大的玻璃,越“难搞”的不是材料,而是工艺耦合、设备匹配与系统精度。

二、不只是镀膜:“整线制造力”成为真正门槛

更进一步,问题并不止于镀膜工艺本身。以“量产”为目标时,大尺寸玻璃在整线制造环节面临的挑战甚至更为系统性:

1.产线节拍受限,产能难以爬坡

多靶次沉积、多段温控、复杂搬运导致整片处理周期拉长,传统设备换型与抽真空时间冗长,制约产能释放速度,难以适应整车厂的快速交付节奏。

2.自动化衔接能力不足,影响节拍闭环

搬运、缓存、检测每一个环节的自动化程度都直接影响整线效率与一致性。当前不少系统依然存在“点对点”集成、“手动+半自动”的混合形态,难以实现MES系统闭环控制与智能工厂需求。

3.结构刚性限制未来扩展性

一旦玻璃结构或膜层体系发生变化,传统固定结构的设备难以快速适配,面临整体更换、重复投资的高风险。

这不仅是一个“设备能不能做”的问题,而是整个工厂“能不能量产”的命题。

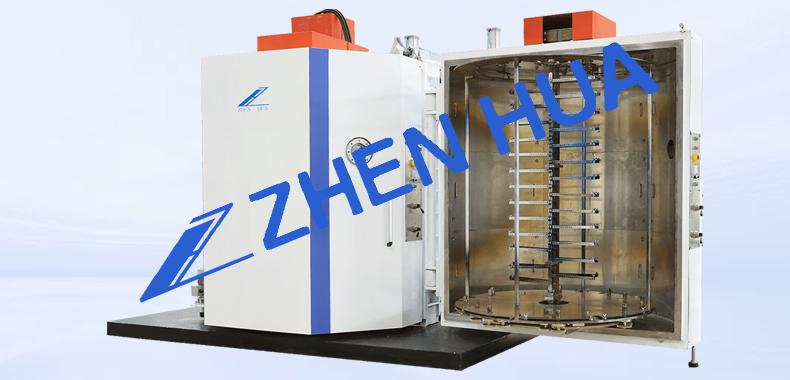

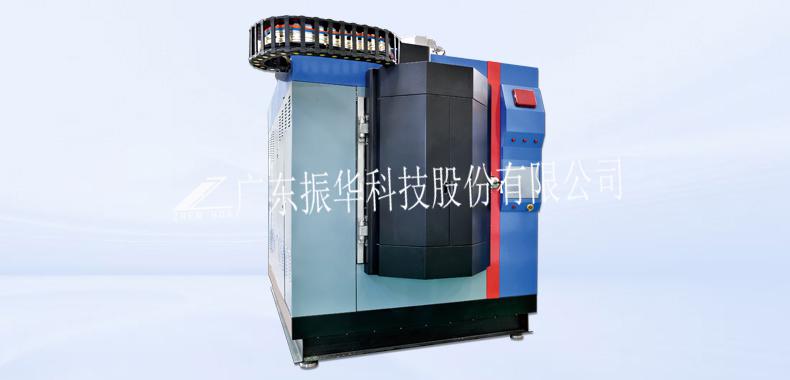

三、车规级能力重构:振华真空大平面光学镀膜线解决方案亮相

面向这一挑战,振华真空依托多年真空镀膜设备研发经验,推出了具备车规级制程能力的大平面光学玻璃镀膜产线。该系统专为智能座舱场景下的大尺寸、多膜层、高一致性需求打造,已在多个头部客户场景中实现实装验证。

技术亮点包括:

■ 超大尺寸玻璃稳定适配

可量产 1600mm x630mm 超大尺寸光学玻璃

■ 高节拍连续生产

整机处理节拍可达 50秒/片,结合模块化腔体与智能切换系统,有效压缩切换与预热时间,满足主机厂“批量快交付”的节奏。

■膜层性能优越

多重精密光学膜叠加,最多可达14层,镀膜重复性好。

■ 全流程自动化控制

配合机械手使用可衔接上下工序,实现连续稳定的流水线作业;工艺参数可追溯,生产过程实现全程监控,方便追踪生产不良。

应用范围:PHUD/智能后视镜/车载中控面板/触控屏玻璃盖板/摄像头玻璃/光学镜头等。

结语:玻璃越大,挑战越多;设备越稳,落地越快

智能座舱进入量产快车道,大尺寸光学玻璃正在从“设计语言”变成“体验窗口”。这不仅意味着更复杂的制造工艺,也对整线效率、品质控制与柔性适配提出更高要求。

振华真空始终认为,真正驱动行业向前的,从来不是单点突破,而是设备背后的全链路协同能力——从膜层工艺到节拍控制,从自动化系统到数据闭环,从材料兼容到绿色节能,每一环都是关键。

我们不是只在打造一条镀膜产线,而是在构筑下一代车规显示的制造底座。