硬质涂层技术概论:工艺原理与应用介绍

一、技术定义与功能定位

所谓“硬质涂层”,通常是指通过物理气相沉积(PVD)或化学气相沉积(CVD)等方法,在基体表面形成的高硬度、耐磨损、抗腐蚀的功能性薄膜。其厚度一般为1~5μm,具备高显微硬度(>2000HV)、低摩擦系数(<0.3)、优异的热稳定性和界面附着力,能够显著提升基体材料的使用寿命与性能边界。

硬质涂层的作用不仅是简单地“覆盖”在表面,更重要的是通过合理设计涂层的结构、选用合适的材料,并优化涂层与基体之间的结合方式,使其能够适应各种复杂的工作环境,同时兼顾耐磨、抗热、抗腐蚀等多方面的性能要求。

二、硬质涂层镀膜的工作原理

硬质涂层主要依赖物理气相沉积(PVD)和化学气相沉积(CVD)两类工艺,其核心原理如下:

1. PVD(Physical Vapor Deposition)物理气相沉积

PVD 是一种通过物理方式将材料蒸发、溅射或离子化,再在工件表面沉积为薄膜的工艺,主要过程包括:

材料蒸发或溅射(如蒸发源、靶材);

气相传输:真空环境下,原子或离子迁移;

表面沉积与生长:在基材表面形成致密薄膜。

常见的 PVD 工艺有:

真空蒸发(Thermal evaporation)

磁控溅射(Magnetron sputtering)

弧离子镀(Arc ion plating)

2. CVD(Chemical Vapor Deposition)化学气相沉积

CVD 是通过在高温下引入气态反应物,在基材表面发生化学反应生成涂层。常用于高温稳定性好的涂层,如 TiC、TiN、SiC 等。

其特点是:

涂层结合力强;

可以形成较厚的涂层;

但工艺温度高,基材需耐热。

三、典型应用场景

在高载荷、高频次运行的工业环境中,零部件经常面临摩擦、腐蚀、热冲击等严峻考验。硬质涂层通过在表面形成一层高硬度、低摩擦且耐高温的功能性膜层,有效提升了零件的使用寿命和性能表现:

金属切削刀具:涂覆TiAlN、AlCrN等膜层后,刀具的耐热性与抗磨性大幅提升,寿命延长2~5倍,减少换刀频率,提高切削精度与加工一致性。

模具与冲头:TiCrAlN、AlCrN等硬质涂层能有效抑制表面磨损、粘模和热疲劳裂纹,提升模具的循环次数与制件表面质量,降低停机维护成本。

汽车零部件:在发动机挺柱、活塞销、气门挺杆等部位采用DLC(类金刚石)涂层,可显著降低摩擦系数与磨损速率,延长更换周期,并提升燃油经济性。

3C消费电子:手机外壳、摄像头边框等常用TiN、CrN等装饰性硬质膜层,在提升抗刮能力与耐腐蚀性的同时保持良好的金属质感,增强用户体验。

不同行业硬质涂层应用一览

振华真空硬质涂层镀膜解决方案:助力高性能制造

面对多行业对高性能涂层的日益增长需求,振华真空硬质涂层镀膜解决方案以高效沉积能力和多功能兼容性,服务于模具、刀具、汽车零部件等领域的精密制造。

方案优势:

过滤电弧大颗粒,Ta-C涂层兼具高效率与高性能

实现超高硬度、低摩擦系数、超强耐腐蚀性能

平均硬度可达63GPa

应用范围:设备可镀制AITiN、AICrN、TiCrAIN、TiAISiN、CrN等耐高温超硬涂层,已广泛应用于模具类、刀具类、冲头、汽车零部件、活塞类等产品。

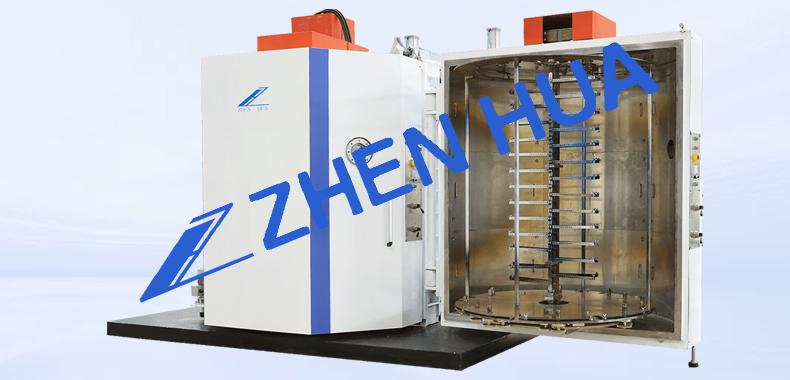

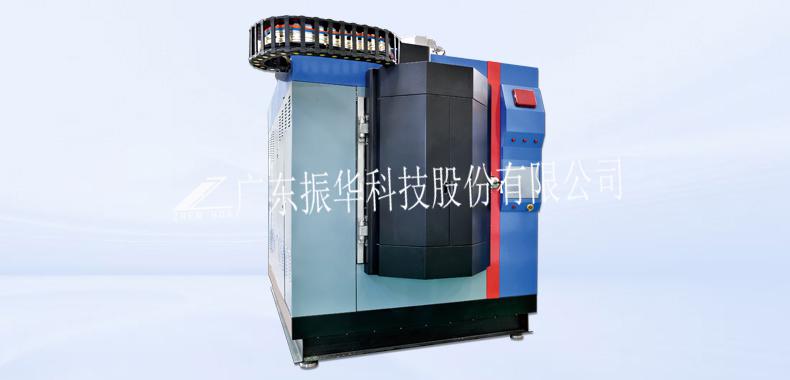

设备推荐(设备尺寸可根据客户要求定制):

1.MA0605硬质涂层镀膜设备

2.HDA1200硬质涂层镀膜设备

3.HDA1112小型刀具专用硬质涂层镀膜设备

——本文由真空镀膜机厂家振华真空发布。