21

2025-04

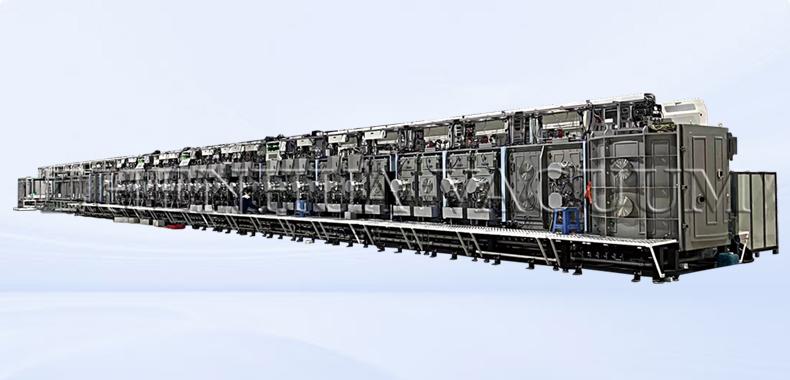

智能座舱显示的制造挑战:从镀膜工艺到整线协同的大尺寸光学玻璃突破

查看详情

26

2025-03

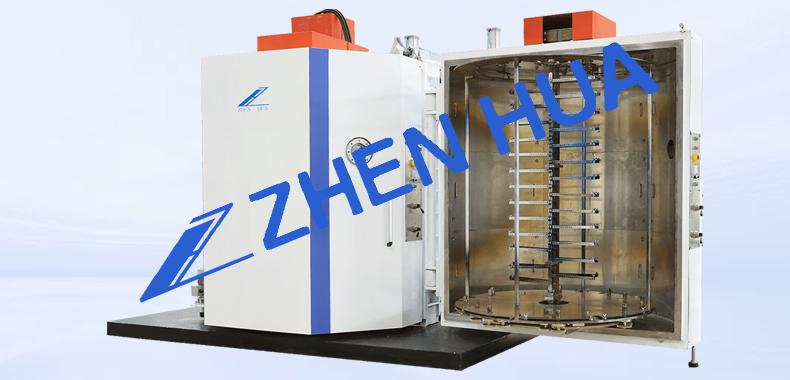

破局HUD镀膜瓶颈,振华真空助力汽车部件制造商高效量产

HUD(抬头显示器,Head-Up Display)将关键驾驶信息(如车速、导航、ADAS警示等)投射到挡风玻璃或专用显示屏上的设备,使驾驶员无需低头即可获取信息,从而提升行车安全性和便利性。而要实现清晰、稳定的显示效果,光学镀膜技术至关重要。根据镀制膜层的不同,可达到不同的效果

查看详情

25

2025-03

破局高精尖制造!陶瓷基板镀膜技术如何为半导体、新能源产业注入“超能芯”?

查看详情

25

2025-03

光变油墨真空镀膜:技术解析与行业应用

光变油墨是一种通过光学干涉效应呈现颜色变化的特殊涂层材料,广泛应用于防伪、装饰和高端产品领域。其核心技术依赖于真空镀膜工艺,通过精确控制多层薄膜的厚度和折射率,实现动态色彩效果。

查看详情