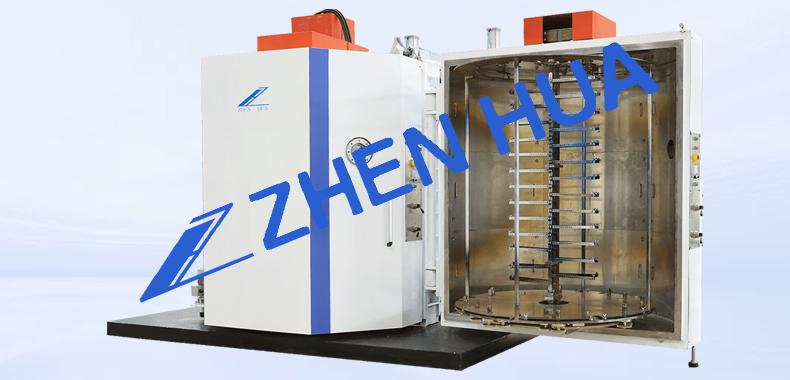

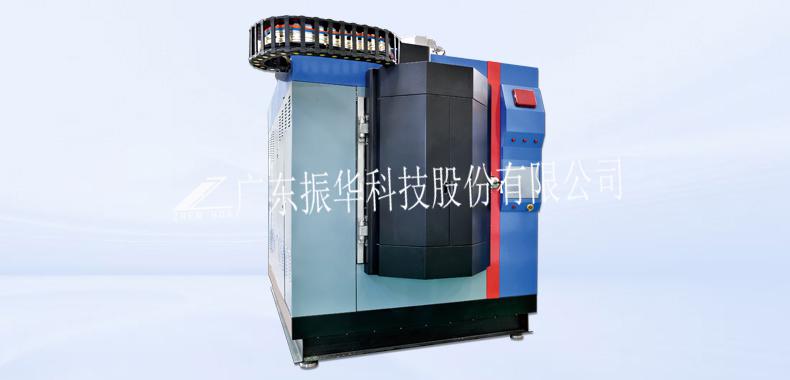

ITO溅射镀膜

文章作者:广东振华科技

阅读:2994

发布时间:2022-05-07

铟锡氧化物( Indium Tin Oxide ,简称ITO) 薄膜是一种用途广泛的透明导电材料,已成熟的应用于电机车挡风玻璃、液晶显示器件、太阳能电池、全息照相和液晶彩色电视等,蓄势待发的应用领域为有机发光二极管显示器(Organic Light-Emitting Diode ,简称OLED) 。从应用角度出发,通常要求ITO 薄膜的成份是In2O3 和SnO2 ,薄膜中铟锡低价化合物愈少愈好。ITO 薄膜的制备方法很多,如喷涂、蒸发、射频溅射和磁控溅射等。随着液晶显示器技术向高精细化和大型化发展,磁控溅射法备受欢迎。

ITO 薄膜的磁控溅射靶主要分为InSn 合金靶、In2O3-SnO2 陶瓷靶两类。在用合金靶制备ITO 薄膜时,由于溅射过程中作为反应气体的氧会和靶发生很强的电化学反应,靶面覆盖一层化合物,使溅射蚀损区域缩得很小(俗称“靶中毒”) ,以至很难用直流溅射的方法稳定地制备出优质的ITO 膜。也就是说,采用合金靶磁控溅射时,工艺参数的窗口很窄且极不稳定。陶瓷靶因能抑制溅射过程中氧的选择性溅射,能稳定地将金属铟和锡与氧的反应物按所需的化学配比稳定地成膜,故无中毒现象,工艺窗口宽,稳定性好。但这不等于说陶瓷靶解决了所有的问题,其薄膜光电性能仍然受制于基底温度、溅射电压、氧含量等主要工艺参数的影响,不同工艺制备出的ITO 薄膜的光电性能相差甚远。因此,开展ITO陶瓷靶磁控溅射工艺参数的优化研究很有意义。

——文本由真空镀膜设备厂家广东振华科技发布

分享文章到: