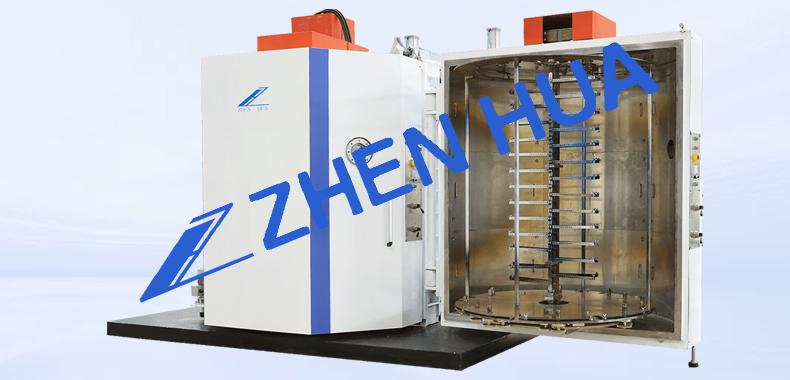

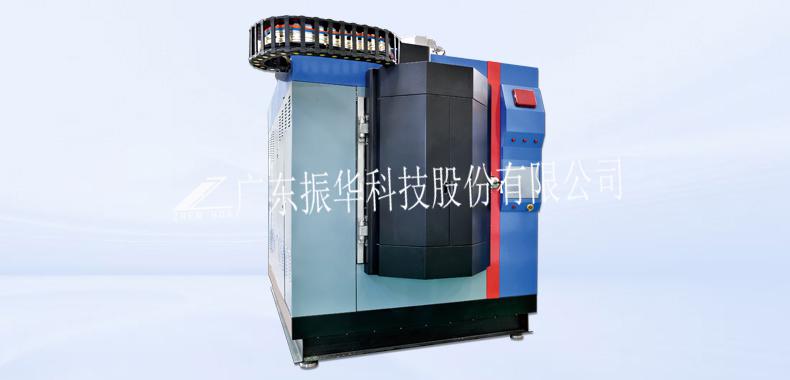

光学镀膜机工作流程

一、准备阶段

光学元件的清洁与准备:

在进行镀膜之前,光学元件(如透镜、滤光片、光学玻璃等)需要进行彻底清洁。这一步是保证镀膜质量的基础。常用的清洁方法包括超声波清洗、酸洗、蒸气清洗等。

清洁的光学元件通常放置在镀膜机的旋转装置或夹持系统上,确保它们能够在镀膜过程中保持稳定。

真空室的预处理:

在将光学元件放入镀膜机之前,需要将镀膜室抽至一定的真空度。真空环境能有效去除空气中的杂质、氧气和水蒸气,防止它们与镀膜材料反应,保证薄膜的纯度和质量。

通常,镀膜室需要达到高真空(10⁻⁵到10⁻⁶ Pa)或者中真空(10⁻³到10⁻⁴ Pa)。

二、镀膜过程

启动镀膜源:

镀膜源通常采用蒸发源或溅射源。不同的镀膜源会根据镀膜工艺和材料的不同选择。

蒸发源:利用加热设备(如电子束蒸发器或电阻加热蒸发器)将镀膜材料加热到蒸发状态,使其分子或原子蒸发并在真空中沉积在光学元件表面。

溅射源:通过施加高电压使靶材与离子发生碰撞,溅射出靶材的原子或分子,这些原子或分子沉积在光学元件表面形成薄膜。

薄膜材料沉积:

在真空环境下,镀膜材料从源头(如蒸发源或靶材)蒸发或溅射出来,逐渐沉积到光学元件的表面。

沉积速率和膜厚需要精确控制,以确保膜层均匀、连续,并且符合设计要求。沉积过程中的参数(如电流、气体流量、温度等)会直接影响薄膜的质量。

薄膜监测与厚度控制:

在镀膜过程中,通常会通过实时监测薄膜的厚度和质量,常用的监测工具有**石英晶体微天平(QCM)**等传感器,能够精确检测薄膜的沉积速率和厚度。

基于这些监测数据,系统可以自动调整镀膜源的功率、气体流量或元件的旋转速度等参数,以保持膜层的一致性和均匀性。

多层膜(如果需要):

对于需要多层膜结构的光学元件,镀膜过程通常是逐层进行的。每一层膜的沉积完毕后,系统会进行反复的膜厚检测和调整,以确保每层膜的质量符合设计要求。

这一过程需要精准控制每一层的厚度和材料种类,确保每一层膜能在特定的波长范围内发挥作用,例如反射、透射或干涉等功能。

三、冷却与取出

冷却:

镀膜完成后,光学元件和镀膜机需要进行冷却。由于镀膜过程中设备和元件可能会变热,因此需要通过冷却系统(如冷却水或气流)将其降温至室温,以防止热损伤。

在某些高温镀膜过程中,冷却不仅能保护光学元件,还能使薄膜达到最佳的附着力和稳定性。

取出光学元件:

冷却完成后,光学元件可以从镀膜机中取出。

在取出之前,需要检查镀膜效果,包括膜层的均匀性、膜厚、附着力等,确保镀膜质量符合要求。

四、后处理(可选)

薄膜硬化:

有时镀膜后的薄膜需要进行硬化处理,以提高薄膜的抗刮擦性和耐久性。这通常通过热处理或紫外线照射等方式进行。

膜层清洁:

为了去除薄膜表面的污染物、油脂或其他杂质,可能需要进行轻微的清洁,如清洗、超声波处理等。

五、质量检测与测试

光学性能测试:完成镀膜后,对光学元件进行一系列的性能测试,包括透光率、反射率、膜层均匀性等,确保其符合技术要求。

附着力测试:通过胶带测试或划痕测试,检查薄膜与基材的附着力是否牢固。

环境稳定性测试:有时还需要进行温度、湿度、紫外线等环境条件下的稳定性测试,确保镀膜层在实际应用中的可靠性。

——本文由磁控溅射光学镀膜设备厂家振华真空发布