磁控溅射连续式镀膜原理

磁控溅射镀膜原理

磁控溅射是一种利用高能粒子撞击靶材表面并将其材料溅射出来,从而在基板上沉积薄膜的技术。其原理可以通过以下几个步骤进行解析:

靶材与基板:磁控溅射设备中,靶材通常是需要沉积的材料,而基板则是接受镀膜的表面。靶材和基板通常处于真空环境中。

高压电场的施加:在电源的作用下,靶材与基板之间会形成电场,使得气体(通常是氩气)在电场的作用下发生电离,形成等离子体。

溅射过程:在等离子体中,高能离子(如氩离子)与靶材表面碰撞,导致靶材表面原子或分子被击出,这一过程称为溅射(Sputtering)。这些溅射出来的原子或分子会飞向基板表面,形成薄膜。

磁场的作用:磁控溅射的关键特点是使用了磁场。通常,磁场通过磁控溅射靶材背面的磁体产生。磁场能有效地限制电子的运动,导致等离子体中电子的密度增加,从而提高离子化率,增强溅射效率。具体而言,磁场使得电子在靶材表面附近沿螺旋轨迹运动,从而增加了电子与氩气分子碰撞的机会,进一步提高了等离子体的密度。

连续镀膜过程:在连续式镀膜过程中,基板沿着固定的轨迹或通过传输系统进行运动,使得靶材上的溅射材料能够均匀地沉积到基板表面。这一过程持续进行,通常用于大规模生产的薄膜涂层。

磁控溅射连续式镀膜的工作过程

磁控溅射连续式镀膜的工作过程涉及多个环节,通常包括以下几个步骤:

真空环境建立:首先,系统内需抽取至高真空或低真空状态,常用气体为氩气(Ar),有时根据需要加入其他气体如氮气(N₂)或氧气(O₂),以调节薄膜的化学成分和结构。

等离子体的生成:通过高频电源或直流电源(DC或RF)产生电场,使得氩气分子被电离,生成等离子体。这些等离子体中包含大量的高能离子,能够有效地撞击靶材,形成溅射粒子。

靶材溅射与材料沉积:当等离子体中的离子撞击靶材表面时,靶材表面的原子或分子被击出并飞向基板,沉积在基板上形成薄膜。在磁控溅射中,靶材表面会被磁场聚焦,从而大大提高了溅射效率。

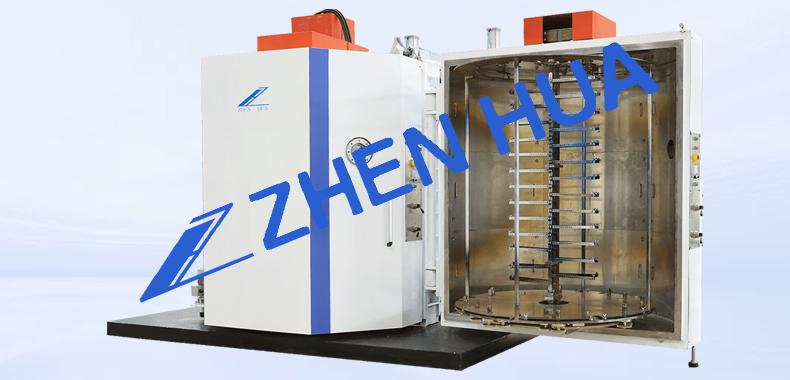

基板运动与薄膜沉积:为了实现连续镀膜,基板在沉积过程中不断运动,通常采用机械传输系统、旋转台或多基板系统。基板与靶材之间保持固定的距离和相对运动,从而确保镀膜的均匀性和连续性。

薄膜质量控制:通过调节电源功率、气体流量、基板温度、靶材和基板的距离等参数,可以精确控制薄膜的厚度、密度、晶体结构及其他性能指标。同时,通过实时监控系统(如光谱反射计或厚度计)对沉积过程进行动态控制。

磁控溅射连续式镀膜的优势

磁控溅射技术相比传统的溅射技术,具有许多显著的优势,尤其是在连续式镀膜方面:

高效的溅射率:由于磁场的作用,磁控溅射能在较低功率下获得较高的溅射率,从而提高了薄膜的沉积速率和效率。

薄膜质量高:磁控溅射能够在较低的基板温度下实现均匀、高质量的薄膜沉积,且薄膜通常具有良好的附着力、致密性和均匀性。

大面积镀膜:磁控溅射连续式镀膜技术能够支持大面积的基板加工,且由于设备可实现长时间连续工作,非常适合于大规模生产。

适用材料广泛:磁控溅射可用于金属、合金、半导体、陶瓷、氧化物、氮化物等多种材料的沉积,具有较好的工艺兼容性。

环保与安全:与其他沉积方法相比,磁控溅射过程中的气体消耗较少,且不涉及危险化学品,因此具有较好的环保性和安全性。

应用领域

磁控溅射连续式镀膜技术已广泛应用于多个领域,主要包括:

电子与光电子行业:用于制造集成电路、光电器件、显示面板等高精密电子产品。薄膜的质量直接影响电子器件的性能与稳定性。

光学薄膜:在太阳能电池、反射镜、抗反射涂层、光学滤光片等光学元件中,磁控溅射被广泛应用于高质量薄膜的沉积。

装饰涂层:用于汽车、手机、家电等消费品的装饰性镀层,磁控溅射能够提供高光泽度和优异的表面质量。

防护涂层:用于硬质涂层、耐腐蚀涂层等领域,磁控溅射技术可以制造出具有高硬度和耐磨性的薄膜,应用于工具、机械部件等的表面处理。

太阳能电池和光伏领域:在太阳能电池的制造中,磁控溅射技术被用来沉积电池的各层材料,尤其是在薄膜太阳能电池的生产中。

磁控溅射连续式镀膜技术凭借其高效、精确的薄膜沉积能力,已成为现代工业中不可或缺的一项技术。它在提高生产效率、降低成本的同时,能够满足对薄膜质量的严格要求,广泛应用于电子、光学、装饰以及防护涂层等多个领域。随着技术的不断进步,磁控溅射技术的应用范围和精度还将进一步拓展,为更多行业提供创新的解决方案。

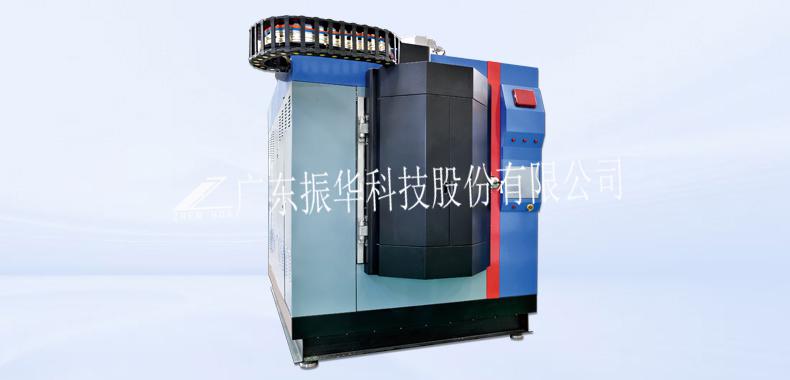

——本文由磁控溅射镀膜设备厂家振华真空发布