19

2024-11

真空镀膜技术的优缺点

查看详情

08

2024-11

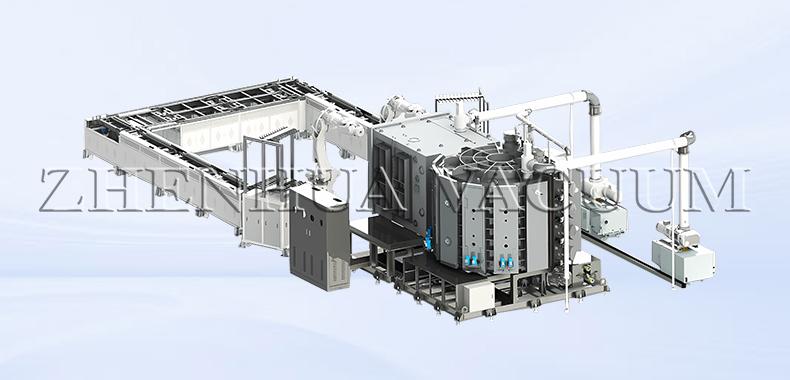

真空镀膜设备的工作原理

真空镀膜设备是一种先进的表面处理技术设备,广泛应用于电子、光学、机械、装饰材料等多个领域。其工作原理主要基于物理气相沉积(PVD)技术,涉及真空技术、热蒸发、溅射等多种物理过程。以下是真空镀膜设备工作原理的详细解析。

查看详情

05

2024-11

光学镀膜工艺流程

光学镀膜工艺流程是一个复杂而精细的过程,旨在通过在光学零件表面镀上一层或多层金属(或介质)薄膜,以改变其光学性能。以下是光学镀膜工艺流程的详细步骤:

一、前期准备

材料准备:选用高质量的光学镜片作为基材,确保镜片表面平整、无缺陷。

设备准备:准备真空镀膜机及相关设备,如真空泵、蒸发源、溅射源、膜厚监控仪等。

环境准备:确保镀膜室内清洁无尘,避免污染镜片表面。

二、镜片处理

打磨:对光学镜片进行精细打磨,去除表面微小凹陷和杂质,提高表面光洁度。

清洗:使用特殊的清洗液和超声波清洗设备对镜片进行清洗,去除油污、手印、灰尘等污染物。清洗过程通常包括有机溶剂清洗、水基清洗剂清洗、纯水漂洗和IPA脱水等步骤。

三、镀膜过程

真空加热:将镜片放入真空室内,通过通电加热的方式使镜片表面吸附的气体蒸发并被泵走,形成高真空环境。

金属膜沉积:根据镀膜需求,选择合适的膜料(如金属、合金、氧化物等),并通过蒸发或溅射的方式将其沉积在镜片表面。蒸发过程通常涉及加热蒸发源,使膜料蒸发成气态分子;溅射过程则利用高能粒子轰击靶材,使靶材原子或分子被溅射出来。

膜厚监控:使用膜厚监控仪对镀膜过程进行实时监控,确保薄膜的厚度和均匀性满足要求。根据需要,可以调整蒸发源或溅射源的参数,以优化镀膜效果。

查看详情

05

2024-11

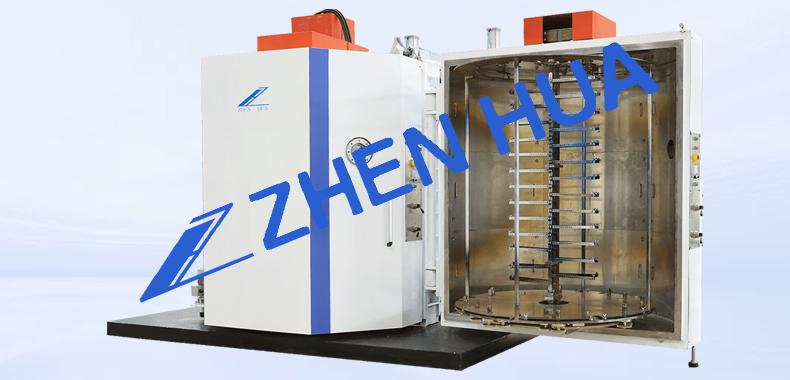

真空镀膜机设备原理

真空镀膜机是一种先进的表面处理技术设备,它能够在各种材料表面形成一层或多层薄膜,赋予基材新的性能,如提高耐磨性、耐腐蚀性、光学性能等。其工作原理主要基于物理气相沉积(PVD)技术,涉及真空技术、热蒸发、溅射等多种物理过程。

真空镀膜机的工作原理可以概括为以下几个关键步骤:

一、真空环境的创建

真空镀膜机首先通过抽气系统(如机械泵、扩散泵等)将真空室内的气体抽出,形成高真空环境。这一步骤至关重要,因为空气分子会对蒸发的膜体分子产生碰撞,导致结晶体粗糙无光。高真空环境可以显著减少这种碰撞,使结晶体细密光亮。

二、膜体材料的蒸发或溅射

在真空环境中,膜体材料(如金属、合金、化合物等)通过加热蒸发或溅射的方式被释放出来。蒸发过程通常涉及加热蒸发源,使膜体材料蒸发成气态分子。溅射过程则利用高能粒子(如离子)轰击靶材,使靶材原子或分子被溅射出来。

查看详情