从玻璃盖板到智能后视镜,智能座舱的镀膜挑战该如何破解?

一.光学模组“上车”提速,工艺压力同步上升

在智能座舱快速进化的当下,越来越多的视觉类模组正成为标配配置。从中控大屏、副驾娱乐屏,到CMS智能后视镜、DMS人脸识别模组,系统复杂性不断提高,而它们都有一个共通的基础:需要稳定的光学镀膜支持。

与传统小尺寸显示不同,车载光学模组往往涉及结构更复杂、尺寸更大、环境要求更苛刻的多重挑战。这使得玻璃盖板、滤光片、保护片等组件上的膜层质量,成为影响整车可靠性与用户体验的关键因素。

二.多层膜结构难点集中,良率成为现实压力

当前车载光学模组的膜层设计,早已从单一功能膜过渡到多层复合结构,集成了AR、AF、IR-CUT等多个功能层,每一层既需具备独立性能,又要在整体上形成稳定的光学系统。工艺难度成倍上升,设备稳定性与膜层控制能力被推到了极限。

在传统电子束蒸发设备上,随着膜层叠加增多,膜厚控制、膜层界面稳定性、膜系整体均匀性等问题愈发突出。一旦某一层的沉积速率稍有偏差,就可能导致整体光谱响应漂移,影响反射率、透过率,进而引发模组功能失效。尤其在大尺寸工件加工中,边缘区域膜厚不均的问题始终难以根除,整片玻璃往往因局部膜层不达标而被迫报废,拉低整线良率。

与此同时,批式设备在应对多工艺切换、交付周期紧凑等场景中响应速度慢,灵活性不足,面对客户日益精细化的定制需求常常力不从心。在车规件出货节奏日趋紧凑、成本压力持续加大的当下,制程波动所带来的性能不一致、良率下降、返工增多等问题,不仅增加了制造成本,也直接拉高了售后与质保风险。

换句话说,在当下这一代车载模组工艺中,继续依赖传统设备,风险不再只是“效率落后”,而是逐步演变为覆盖良率、品质、交付、成本等多维度的系统性隐患。

三.回归核心:尺寸、性能、效率的系统能力

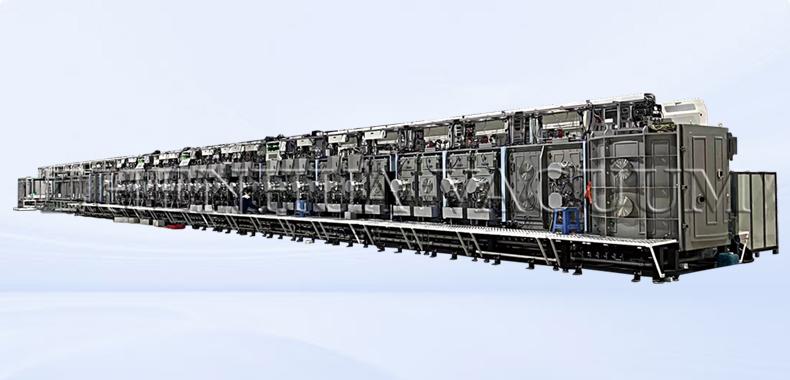

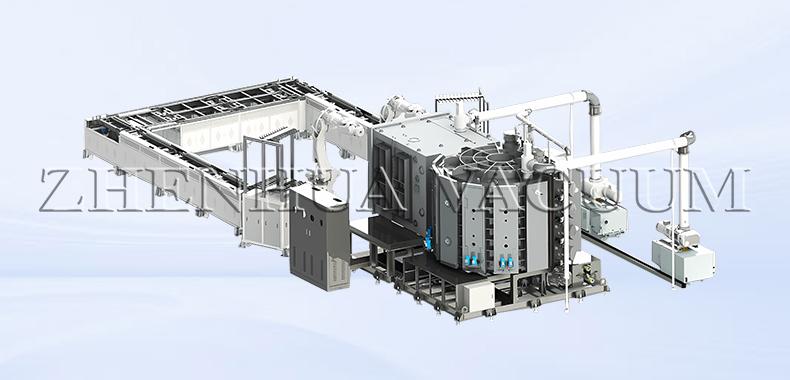

为应对当前工艺难题,振华真空推出的SOM-2550连续式磁控溅射光学镀膜设备,以更高的工艺控制能力与产线效率,切入智能座舱核心模组的制造体系。

设备围绕尺寸适配、多层膜控制、高节拍交付三大核心痛点展开优化:

1.大尺寸适配

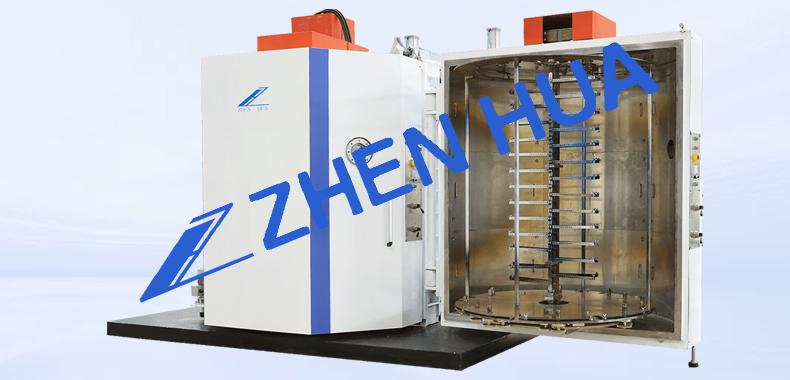

设备支持1100mm有效镀膜高度,镀膜面积高达8㎡,实现大板玻璃与异型玻璃的高效兼容。膜层均匀性控制在±1%以内,为车载盖板、摄像头窗口、智能后视镜镜面等提供稳定支撑。

2.多膜系复合能力

设备可实现AR、NCVM、AF、IR-CUT等多种功能膜层的连续沉积,支持多靶材切换与段间参数精准控制。膜层致密,透过率最高可达95%,表面硬度高达9H,满足高端车规件对光学与机械性能的双重要求。

3.高效率连续生产

整机采用自动化输送与上下料系统,搭配智能监控模块,可实现24小时稳定运行,产能为传统电子束工艺的3.2倍。有效降低单件制造成本,同时确保工艺窗口稳定、批次间一致性强。

四.写在最后

随着智能座舱走向“屏幕化+感知化+融合化”的趋势,镀膜设备已不再是被动配套,而是直接决定模组性能和交付节奏的关键节点。

振华真空将持续聚焦磁控溅射工艺的工艺深度与设备系统集成能力,围绕智能后视镜、盖板玻璃、摄像模组、HUD等高附加值应用场景,提供更高效、更稳定、更具规模交付能力的装备解决方案,助力客户构建智能座舱时代的制造新基座。

——本文由真空镀膜设备厂家振华真空发布。